तेल एवं गैस सीएनसी मशीनीकृत भागों में किस प्रकार की विशेष सामग्री का उपयोग किया जाएगा?

तेल और गैस उद्योग में उपयोग किए जाने वाले सीएनसी मशीनीकृत भागों को विशेष सामग्रियों की आवश्यकता होती है जो उच्च दबाव, उच्च तापमान और संक्षारक वातावरण का सामना कर सकें।यहां आमतौर पर तेल और गैस सीएनसी मशीनीकृत भागों में उपयोग की जाने वाली कुछ विशेष सामग्रियां उनके सामग्री कोड के साथ दी गई हैं:

तेल और गैस सीएनसी मशीनीकृत भागों के लिए सामग्री का चयन करते समय, दबाव, तापमान और संक्षारण प्रतिरोध जैसी विशिष्ट अनुप्रयोग आवश्यकताओं पर विचार करना महत्वपूर्ण है।यह सुनिश्चित करने के लिए सामग्री का चयन सावधानी से किया जाना चाहिए कि भाग अपेक्षित भार और पर्यावरणीय परिस्थितियों का सामना कर सके और इच्छित सेवा जीवन के दौरान विश्वसनीय प्रदर्शन प्रदान कर सके।

| तेल सामान्य सामग्री | तेल सामग्री कोड |

| निकल मिश्र धातु | आयु 925, इंकोनेल 718(120,125,150,160 केएसआई), णिट्रोनिक 50एचएस, मोनेल के500 |

| स्टेनलेस स्टील | 9CR,13CR,सुपर 13CR,410SSTANN,15-5PH H1025,17-4PH(H900/H1025/H1075/H1150) |

| गैर-चुंबकीय स्टेनलेस स्टील | 15-15एलसी, पी530, डेटालॉय 2 |

| अलॉय स्टील | एस-7,8620, एसएई 5210,4140,4145एच एमओडी,4330वी,4340 |

| तांबे की मिश्र धातु | एएमपीसी 45, टौघमेट, पीतल सी36000, पीतल सी26000, बीक्यू सी17200, सी17300 |

| टाइटेनियम मिश्र धातु | सीपी टाइटेनियम जीआर.4,टीआई-6एआई-4वी, |

| कोबाल्ट-आधारित मिश्र धातुएँ | स्टेलाइट 6, एमपी35एन |

तेल एवं गैस सीएनसी मशीनीकृत भागों में किस प्रकार की विशेष सामग्री का उपयोग किया जाएगा?

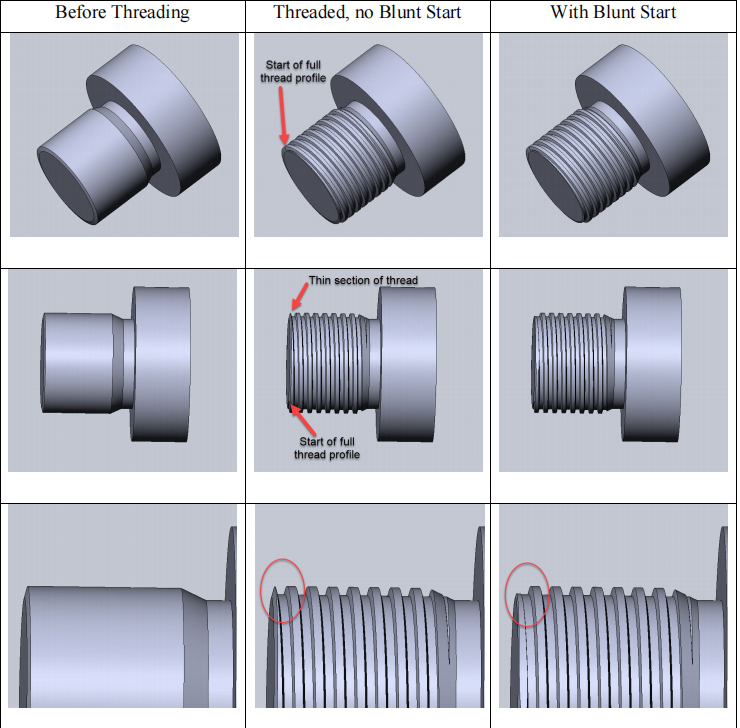

तेल और गैस सीएनसी मशीनीकृत भागों में उपयोग किए जाने वाले विशेष धागे को एप्लिकेशन की विशिष्ट मांगों, जैसे उच्च दबाव, उच्च तापमान और कठोर पर्यावरणीय परिस्थितियों को पूरा करने के लिए डिज़ाइन किया जाना चाहिए।तेल और गैस उद्योग में सबसे अधिक उपयोग किए जाने वाले धागों में शामिल हैं:

प्रतिक्रिया पुनः उत्पन्न करें

तेल और गैस सीएनसी मशीनीकृत भागों के लिए धागे का चयन करते समय, विशिष्ट अनुप्रयोग आवश्यकताओं पर विचार करना और ऐसा धागा चुनना महत्वपूर्ण है जो अपेक्षित भार और पर्यावरणीय परिस्थितियों का सामना कर सके।यह सुनिश्चित करना भी महत्वपूर्ण है कि सिस्टम में अन्य घटकों के साथ अनुकूलता सुनिश्चित करने के लिए थ्रेड को उचित मानकों और विशिष्टताओं के अनुसार निर्मित किया गया है।

संदर्भ के लिए यहां कुछ विशेष सूत्र हैं:

| तेल धागे का प्रकार | तेल विशेष भूतल उपचार |

| यूएनआरसी थ्रेड | वैक्यूम इलेक्ट्रॉन बीम वेल्डिंग |

| यूएनआरएफ थ्रेड | फ्लेम स्प्रेड (HOVF) निकल टंगस्टन कार्बाइड |

| टीसी धागा | तांबा चढ़ाना |

| एपीआई थ्रेड | एचवीएएफ (उच्च वेग वायु ईंधन) |

| स्पाइरालॉक धागा | एचवीओएफ (उच्च वेग ऑक्सी-ईंधन) |

| चौकोर धागा |

|

| बट्रेस धागा |

|

| विशेष बट्रेस धागा |

|

| ओटिस एसएलबी थ्रेड |

|

| एनपीटी थ्रेड |

|

| आरपी (पीएस) थ्रेड |

|

| आरसी (पीटी) धागा |

तेल और गैस सीएनसी मशीनीकृत भागों में किस प्रकार के विशेष सतह उपचार का उपयोग किया जाएगा?

सीएनसी मशीनीकृत भागों का सतही उपचार तेल और गैस उद्योग की कठोर परिस्थितियों में उनकी कार्यक्षमता, स्थायित्व और दीर्घायु सुनिश्चित करने का एक महत्वपूर्ण पहलू है।इस उद्योग में आमतौर पर कई प्रकार के सतही उपचारों का उपयोग किया जाता है, जिनमें शामिल हैं:

तेल और गैस उद्योग में सीएनसी मशीनीकृत भागों के विशिष्ट अनुप्रयोग और परिचालन स्थितियों के आधार पर उचित सतह उपचार का चयन करना महत्वपूर्ण है।इससे यह सुनिश्चित होगा कि हिस्से कठोर परिस्थितियों का सामना करने में सक्षम हैं और अपने इच्छित कार्य को प्रभावी ढंग से और कुशलता से करने में सक्षम हैं।

एचवीएएफ (उच्च-वेग वायु ईंधन) और एचवीओएफ (उच्च-वेग ऑक्सीजन ईंधन)

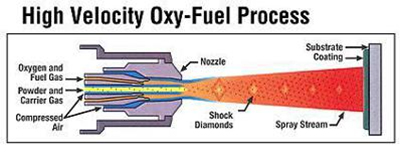

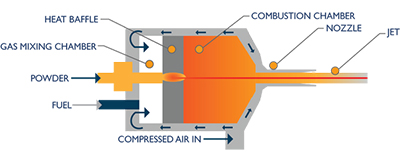

एचवीएएफ (उच्च-वेग वायु ईंधन) और एचवीओएफ (उच्च-वेग ऑक्सीजन ईंधन) दो उन्नत सतह कोटिंग प्रौद्योगिकियां हैं जिनका उपयोग आमतौर पर तेल और गैस उद्योग में किया जाता है।इन तकनीकों में पाउडर सामग्री को गर्म करना और मशीनी हिस्से की सतह पर जमा करने से पहले इसे उच्च वेग तक तेज करना शामिल है।पाउडर कणों के उच्च वेग से घनी और कसकर चिपकी हुई कोटिंग बनती है जो घिसाव, क्षरण और संक्षारण के लिए बेहतर प्रतिरोध प्रदान करती है।

एचवीओएफ

एचवीएएफ

तेल और गैस उद्योग में सीएनसी मशीनीकृत भागों के प्रदर्शन और जीवनकाल को बेहतर बनाने के लिए एचवीएएफ और एचवीओएफ कोटिंग्स का उपयोग किया जा सकता है।एचवीएएफ और एचवीओएफ कोटिंग के कुछ लाभों में शामिल हैं:

1.संक्षारण प्रतिरोध: एचवीएएफ और एचवीओएफ कोटिंग्स तेल और गैस उद्योग के कठोर वातावरण में उपयोग किए जाने वाले मशीनी भागों को उत्कृष्ट संक्षारण प्रतिरोध प्रदान कर सकते हैं।ये कोटिंग्स भागों की सतह को संक्षारक रसायनों, उच्च तापमान और उच्च दबाव के संपर्क से बचा सकती हैं।

2.पहनने का प्रतिरोध: एचवीएएफ और एचवीओएफ कोटिंग्स तेल और गैस उद्योग में उपयोग किए जाने वाले मशीनी भागों को बेहतर पहनने का प्रतिरोध प्रदान कर सकते हैं।ये कोटिंग्स भागों की सतह को घर्षण, प्रभाव और क्षरण के कारण होने वाले घिसाव से बचा सकती हैं।

3.बेहतर चिकनाई: एचवीएएफ और एचवीओएफ कोटिंग्स तेल और गैस उद्योग में उपयोग किए जाने वाले मशीनी भागों की चिकनाई में सुधार कर सकती हैं।ये कोटिंग्स चलती भागों के बीच घर्षण को कम कर सकती हैं, जिससे दक्षता में सुधार हो सकता है और घिसाव कम हो सकता है।

4.थर्मल प्रतिरोध: एचवीएएफ और एचवीओएफ कोटिंग्स तेल और गैस उद्योग में उपयोग किए जाने वाले मशीनी भागों को उत्कृष्ट थर्मल प्रतिरोध प्रदान कर सकते हैं।ये कोटिंग्स भागों को थर्मल शॉक और थर्मल साइक्लिंग से बचा सकती हैं, जिससे दरार और विफलता हो सकती है।

5.संक्षेप में, एचवीएएफ और एचवीओएफ कोटिंग्स उन्नत सतह कोटिंग प्रौद्योगिकियां हैं जो तेल और गैस उद्योग में उपयोग किए जाने वाले सीएनसी मशीनीकृत भागों को बेहतर सुरक्षा प्रदान कर सकती हैं।ये कोटिंग्स भागों के प्रदर्शन, स्थायित्व और जीवनकाल में सुधार कर सकती हैं, जिससे दक्षता में सुधार होगा और रखरखाव की लागत कम होगी।